FACTORY

AND FACTORY

CRAFTMAN SHIP

AND FACTORY はシルクスクリーンやインクジェットの印刷技術を使いアパレルプロダクトやバッグなどへの印刷・加工を行っています。これまで、多くの企業様やクリエーターと協力・提携し、アイデアを形にしてきました。これまでのキャリアで培われてきたファッションに対する感覚と高度な印刷技術をバランス良く相乗させ質の高いプロダクトを世に送り出しています。企業様、個人様、アパレルメーカー、デザイナーやアーティストの皆様など、より多くの方に当社の存在を知って頂き、共に成長させて頂けるようなパートナーシップを結んでいけたらと思います。

Silk screen

シルクスクリーン印刷について

シルクスクリーン印刷とは孔版と呼ばれる印刷法で、版には絹目のような大小のスクリーンメッシュ"孔(穴)"が空いており、その穴にスキージと呼ばれるヘラでインク を落とし印刷物に乗せていく技法となります。シルク印刷は印刷物に直接インクを乗せていくため、印刷物の色に影響を受けにくく色鮮やかに印刷され、また温度変化に強く耐久性に優れているため、現在でもアパレル製品の8割はシルクスクリーン印刷を採用しています。素材とインク、デザインや温湿度による仕上がりの変化をより正確にイメージし、シュミレーションするのには豊富な経験が必要となります。AND FACTORで培った知識と経験を元に、より良い製品作りのサポートをいたします。

-

1ファーストミーティング

プリントデザインを製版用に加工修正致します。デザインがデジタル化されていない物(例:手書きのデザインなど)はスキャンしデータ化、またサイズの小さな画像データなどは拡大可能なデータに変更修正致します。

プリントデザインを製版用に加工修正致します。デザインがデジタル化されていない物(例:手書きのデザインなど)はスキャンしデータ化、またサイズの小さな画像データなどは拡大可能なデータに変更修正致します。 -

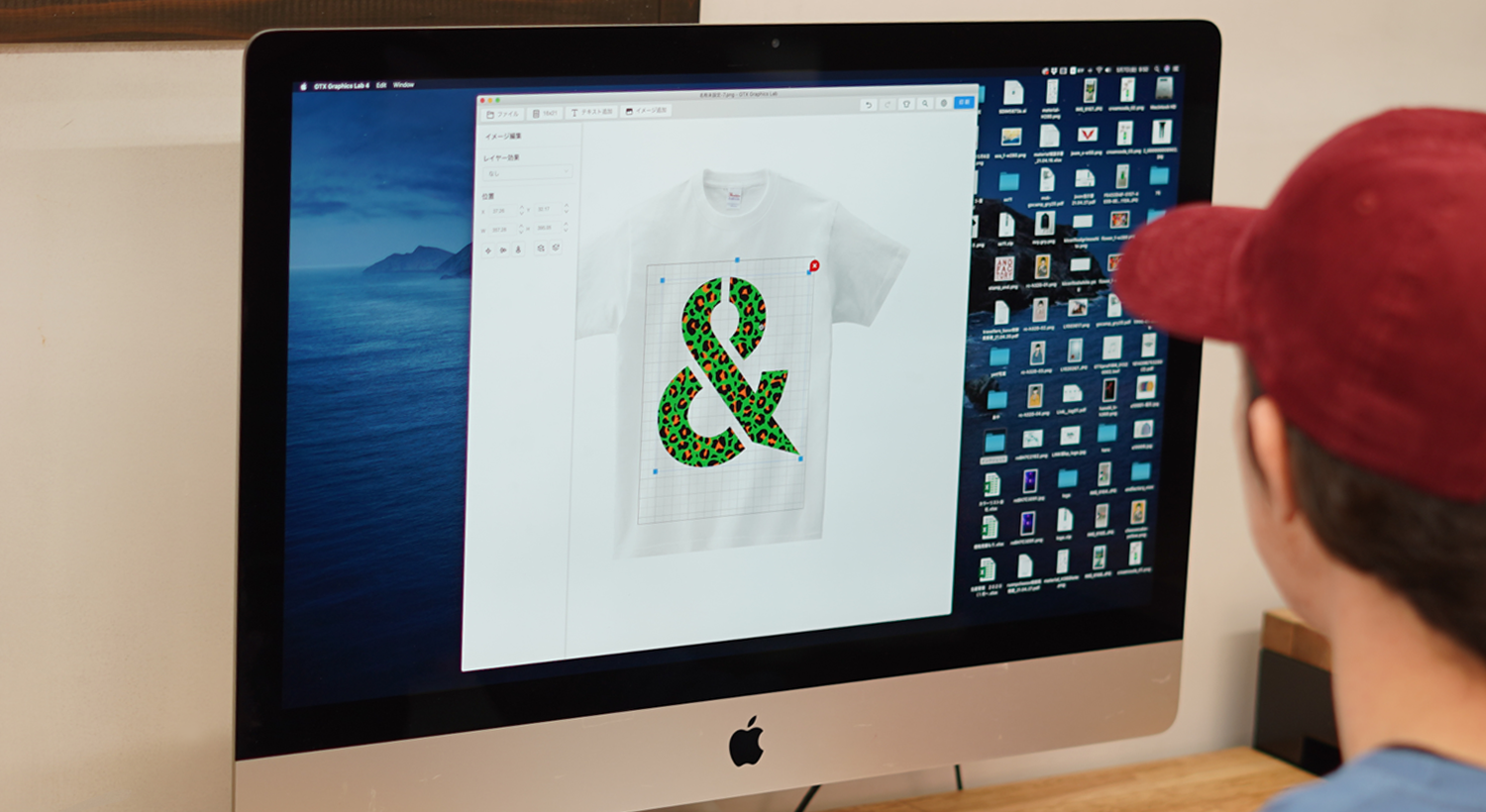

2デザイン校正

プリントデザインを製版用に加工修正致します。デザインがデジタル化されていない物(例:手書きのデザインなど)はスキャンしデータ化、またサイズの小さな画像データなどは拡大可能なデータに変更修正いたします。

プリントデザインを製版用に加工修正致します。デザインがデジタル化されていない物(例:手書きのデザインなど)はスキャンしデータ化、またサイズの小さな画像データなどは拡大可能なデータに変更修正いたします。 -

3製版

専用の枠に張られたスクリーンメッシュ全体に乳剤(感光性樹脂)を塗布し乾燥させます。版にデザイン(ポジフィルム)を貼り付け露光機で焼き付けます。フィルムが貼ってある部分は紫外線が当たらないので固まらず、デザインの部分だけ乳剤が溶けて版の完成となります。

専用の枠に張られたスクリーンメッシュ全体に乳剤(感光性樹脂)を塗布し乾燥させます。版にデザイン(ポジフィルム)を貼り付け露光機で焼き付けます。フィルムが貼ってある部分は紫外線が当たらないので固まらず、デザインの部分だけ乳剤が溶けて版の完成となります。 -

4インク 色出し

お客様よりご指定頂いたPANTONEやDICなどでの色指定を元に、より忠実なカラーマッチングを行っています。無数にあるカラーパターンは、これまでに蓄積したインクの調合を全てデータ化しているため、よりスピーディーな色出しを実現しています。また、印刷物の色や素材によっても変化する色の見え方も、これまでに培った経験からその微妙な誤差を少しでも無くし、より再現性の高い色出しを心がけています。

お客様よりご指定頂いたPANTONEやDICなどでの色指定を元に、より忠実なカラーマッチングを行っています。無数にあるカラーパターンは、これまでに蓄積したインクの調合を全てデータ化しているため、よりスピーディーな色出しを実現しています。また、印刷物の色や素材によっても変化する色の見え方も、これまでに培った経験からその微妙な誤差を少しでも無くし、より再現性の高い色出しを心がけています。 -

5プリント

印刷物を作業台にセットします。スキージと呼ばれるシルクスクリーンプリント専用のヘラを使用します。スキージブレード(ゴム)のエッジがシャープなものや丸いものなど、形状によりインクの乗り方が異なるためデザインにより刷り手が選定します。プリント位置や色など再度確認しプリントを開始します。

印刷物を作業台にセットします。スキージと呼ばれるシルクスクリーンプリント専用のヘラを使用します。スキージブレード(ゴム)のエッジがシャープなものや丸いものなど、形状によりインクの乗り方が異なるためデザインにより刷り手が選定します。プリント位置や色など再度確認しプリントを開始します。 -

6乾燥

プリント完了後、乾燥作業となります。ヒーターを使用する、もしくは自然乾燥させます。シルクスクリーンでは、1色づつプリントしますので、デザインが多色の場合は、乾燥完了後に2色目のプリント作業となります。

プリント完了後、乾燥作業となります。ヒーターを使用する、もしくは自然乾燥させます。シルクスクリーンでは、1色づつプリントしますので、デザインが多色の場合は、乾燥完了後に2色目のプリント作業となります。

Inkjet

インクジェットプリントについて

フルカラー写真やグラデーションの表現に最適な印刷法です。水性インクを使用し、インク量のデジタル制御により印刷面の厚みが少なく、より自然な風合いに仕上がります。これまで困難であった濃色ボディーへの印刷も可能となり、また多少の凹凸があるものにもプリントが可能なため、シルクスクリーンでは困難なプリント位置にも印刷が可能となります。また、シルクスクリーンのように版代がかからないため小ロットでのご注文にも適しています。

-

1デザイン校正

プリントデザインをインクジェット用データに加工修正致します。プリントカラーにつきましては、シルクスクリーンとは異なりデータ上で色の指定が必要となります。その為、ボディカラーによりプリント色が変わる場合は、それぞれのデザインデータをご用意いただきます。もちろん当社でも修正可能です(別途デザイン修正費がかかる場合がございます)。

プリントデザインをインクジェット用データに加工修正致します。プリントカラーにつきましては、シルクスクリーンとは異なりデータ上で色の指定が必要となります。その為、ボディカラーによりプリント色が変わる場合は、それぞれのデザインデータをご用意いただきます。もちろん当社でも修正可能です(別途デザイン修正費がかかる場合がございます)。 -

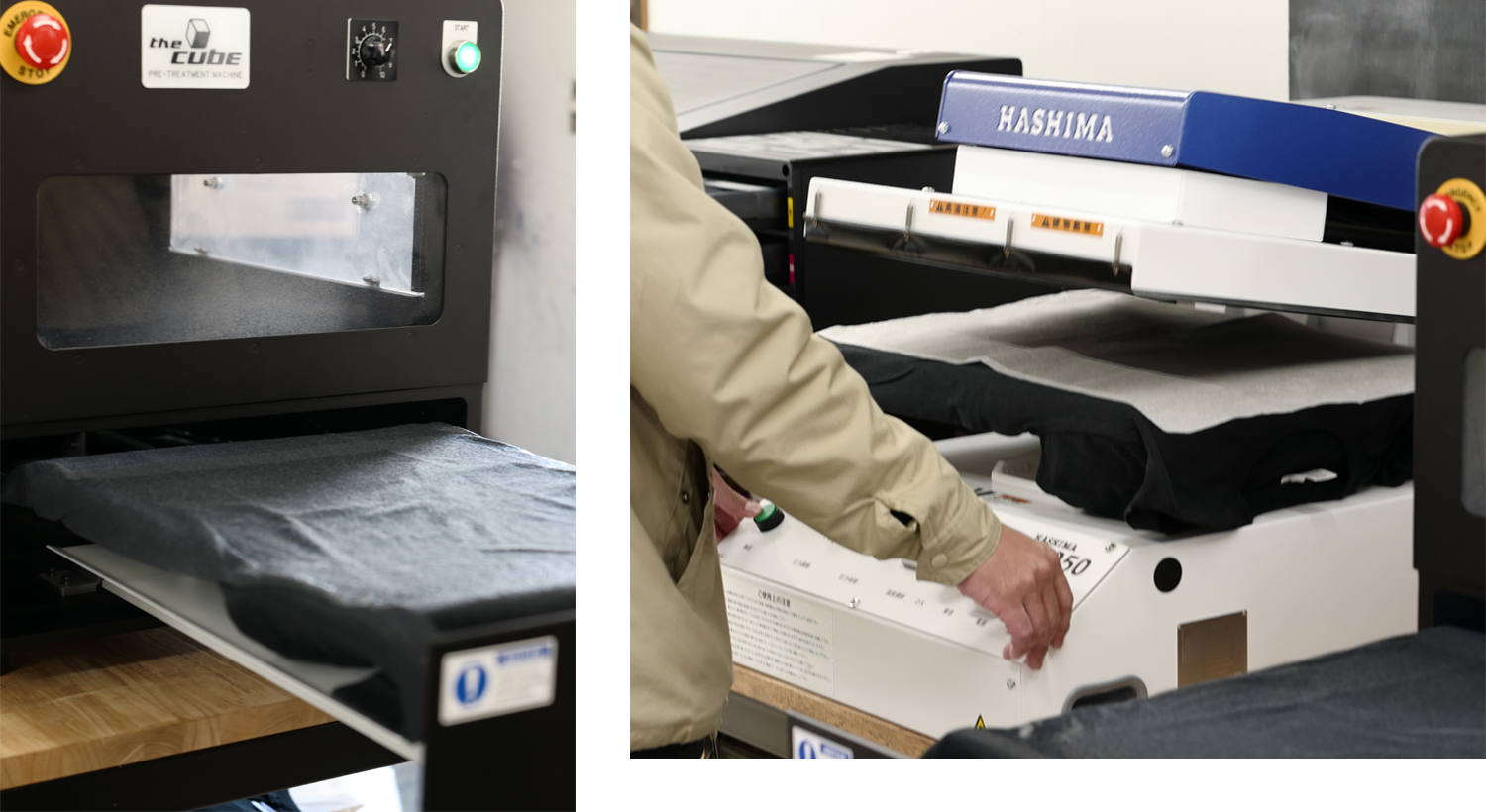

2前処理(プリントボディ濃色の場合)

プリントボディが黒や紺など濃色の場合は、前処理剤を塗布します。その後、ラインヒーターで前処理剤に熱を与え定着させます。さらにヒータープレスにて再度 熱と圧力をかけて前処理剤の定着と毛羽立ちを抑えます。当社ではプレス作業によってボディに残るプレス痕を最小限に抑える為、前処理剤を塗布後ラインヒーターを使用し、プレスヒーターでの高温プレス時間を短縮させています。

プリントボディが黒や紺など濃色の場合は、前処理剤を塗布します。その後、ラインヒーターで前処理剤に熱を与え定着させます。さらにヒータープレスにて再度 熱と圧力をかけて前処理剤の定着と毛羽立ちを抑えます。当社ではプレス作業によってボディに残るプレス痕を最小限に抑える為、前処理剤を塗布後ラインヒーターを使用し、プレスヒーターでの高温プレス時間を短縮させています。 -

3プリント

プリンターに印刷物をセットします。サイズ、プリント位置など確認後プリントを開始します。

プリンターに印刷物をセットします。サイズ、プリント位置など確認後プリントを開始します。 -

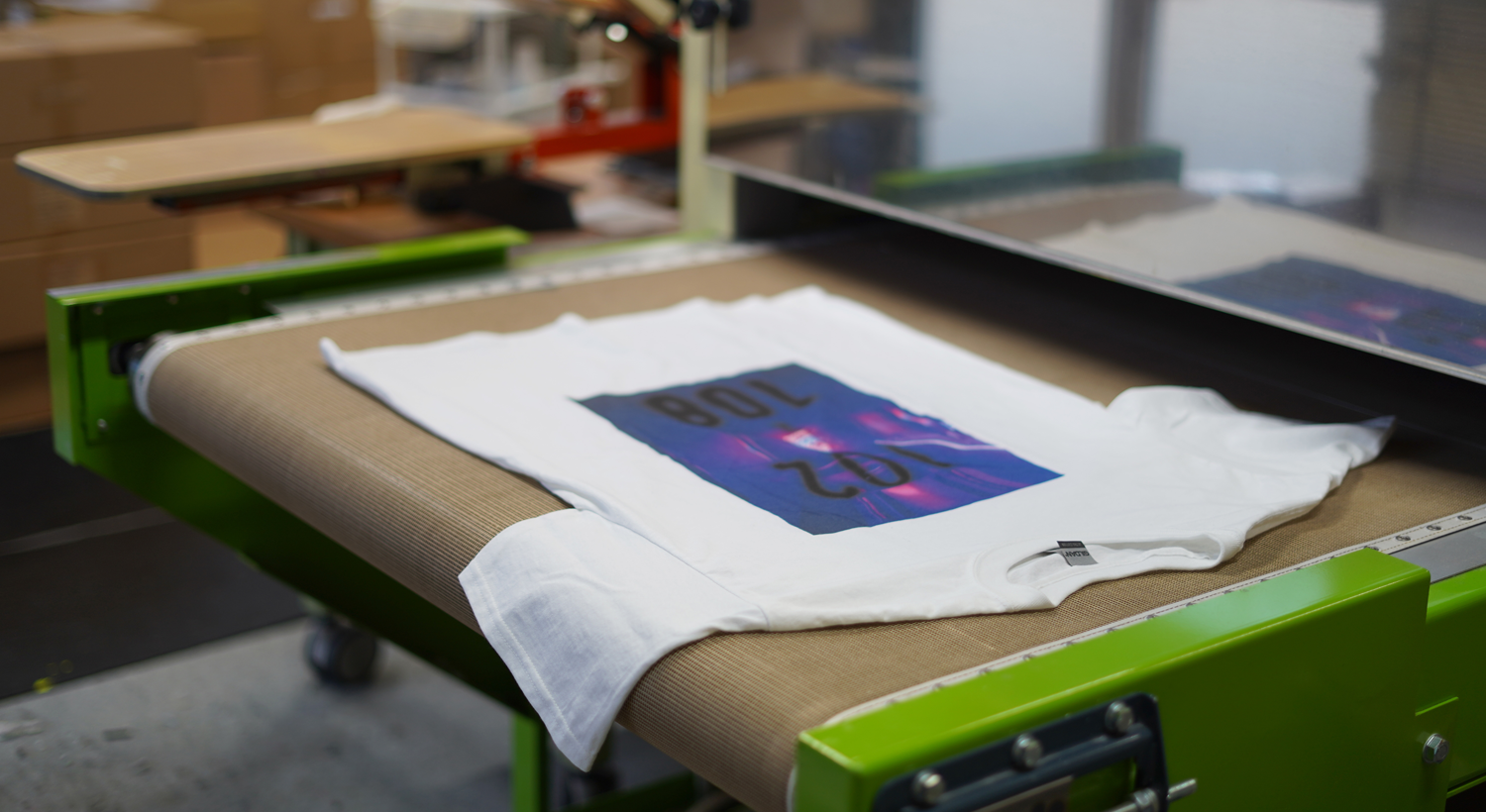

4乾燥

プリント完了後、乾燥作業となります。プレスヒーターもしくはラインヒーターで乾燥させます。

プリント完了後、乾燥作業となります。プレスヒーターもしくはラインヒーターで乾燥させます。

※前処理剤を使用した場合、乾燥完了後でも処理剤が残った状態となります。一度洗濯頂く事で、跡や湿り気などはなくなります。(前処理剤は人体に無害な薬剤を使用しています)